Płyty standardowe do korpusów form

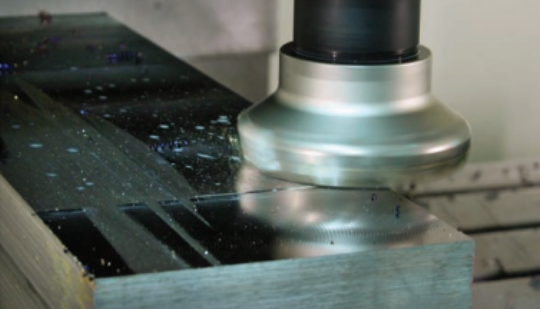

Nasz nowoczesny park maszynowy z obrabiarkami CNC gwarantuje szybką obsługę naszych Klientów, dużą precyzję i wysoką jakość wykonywanych detali.

Oczywiście świadczymy też usługi frezowania i szlifowania płyt na dowolny wymiar wg indywidualnych oczekiwań naszych Klientów.

Stosowane przez nas metody pomiarowe i systemy kontrolne pozwalają na wykonanie elementów najwyższej jakości. Korpusy do form wykonywane są przez naszych pracowników z wysoką starannością oraz dokładnością.

Jednym z najważniejszych elementów procesu produkcyjnego jest forma wtryskowa, ponieważ to od niej zależy jakość i estetyka wykonanej wypraski. Równie ważną rzeczą jest wykorzystanie najnowszej wtryskarki, to ona przygotowuje wstępnie materiał z którego wykonany będzie końcowy produkt.

Oferujemy Państwu atrakcyjne terminy na wykonanie płyt standardowych od 196×196 do 796×796.

Nasi pracownicy dołożą wszelkich starań, aby Państwa zamówienia były realizowane możliwie najszybciej na rynku, przy zachowaniu najwyższej jakości.

Nasi konsultanci proponują gotowe płyty standardowe, które są gotowe, dostępne na naszych magazynach.

Nie czekaj sprawdź naszą ofertę w PDF.

Korpusy do form wtryskowych oraz formy – co warto wiedzieć?

Produkcja form wtryskowych jest procesem wieloetapowym. Już samo ich zaprojektowanie wymaga ogromnej dokładności i zadbania o szereg istotnych kwestii. Sięga się w tym celu po rozmaite elementy. Każda forma wtryskowa musi spełniać konkretne wymagania, mieć ściśle określone właściwości fizyczno-chemiczne. Formy wtryskowe mają szerokie zastosowanie w produkcji rozmaitych części, które są wykorzystywane przez wiele branż. W zależności od tego, co ma powstać w formie wtryskowej, konieczne staje się stworzenie odpowiedniego projektu.

Z czego składa się forma wtryskowa?

Forma wtryskowa to narzędzie używane podczas procesu wtryskiwania różnych tworzyw. Wypełnia się ją substancją w stanie ciekłym, aby finalnie uzyskać produkt w postaci ciała stałego o konkretnym kształcie (dokładnie takim, jaki ma forma wtryskowa). Na formę składa się wiele elementów: tuleja wlewowa, pierścień centrujący, płyta mocująca, płyta matrycowa, płyta stemplowa, płyta podporowa, płyta wypychaczy, listwa dystansowa, nóżka, szczeliny na łapy mocujące. Uformowany wyrób idealnie odwzorowuje kształt gniazda formującego. Każda forma wtryskowa składa się z kilku układów funkcjonalnych. Są nimi gniazda formujące, układ wlewowy, układ chłodzenia, układ wypychania, wlewka, elementy prowadzące i ustalające, napęd płyty i segmentów, obudowa.

Forma wtryskowa pozwala na efektywne i równomierne odprowadzanie ciepła, które zostało wygenerowane przez wlane do niej gorące tworzywo w stanie ciekłym. Projektuje się ją w taki sposób, aby móc z łatwością usunąć wypraski. Odbywa się to szybko i można liczyć na uzyskanie niepowtarzalnego efektu. Niektóre formy składają się nawet z kilkuset elementów. Wszystkie są od siebie ściśle uzależnione i wpływają na swoją wzajemną pracę. Korpusy do form wtryskowych mogą mieć dowolny kształt, co przekłada się na ich nieograniczone zastosowanie. Za ich pomocą można wykonać zarówno grzebień, jak i części do sprzętu RTV/AGD oraz elementów wyposażenia samochodowego.

Jakie są dostępne rodzaje form wtryskowych i z czego one powstają?

Do produkcji form wtryskowych Sięga się przede wszystkim po stal, która ma konkretne właściwości. każdy projekt jest indywidualny, w zależności od przeznaczenia formy. wlana do niej masa po zastygnięciu uzyskuje kształt gniazda formującego. Bardzo ważne jest to, aby forma wtryskowa była wielokrotnego użycia. Musi wobec tego cechować się długą żywotnością, dlatego konieczne staje się sięgnięcie wyłącznie po wysokojakościowe surowce. W zależności od tego, jaki chce się uzyskać wyrób, trzeba dobrać odpowiednie tworzywo. Korpusy do form wtryskowych są zalewane różnego rodzaju tworzywami sztucznymi. Z kolei do produkcji form wtryskowych sięga się głównie po konstrukcyjną stal węglową ze względu na łatwą obróbkę i wysoką wytrzymałość tego surowca. Cechuje się sporą zawartością siarki.

Wykorzystuje się również stal narzędziową, odporną na pęknięcia i wysokie temperatury. Dodaje się również chrom i krzem, dzięki czemu można zmniejszyć podatność surowca na utlenianie i zwiększyć wytrzymałość zmęczeniową. Materiały używane do produkcji form wtryskowych cechują się dużą odpornością na ścieranie. Dostępne są różne rodzaje form wtryskowych: zimnokanałowe oraz formy gorącokanałowe z wlewem bezpośrednim lub pośrednim. Formy zimnokanałowe to najtańsze rozwiązanie. Mają prostą budowę. Do wad zaliczyć można konieczność użycia sporej ilości tworzywa do równomiernego wypełnienia i duże zużycie energii w celu uzyskania preferowanego kształtu obrabianego surowca. W przypadku form gorącokanałowych nie powstają żadne odpady. Cały proces przebiega szybko dzięki zastosowaniu grzałki i termopary.

W jaki sposób produkuje się korpusy do form wtryskowych?

W zależności od przeznaczenia formy wtryskowej, będzie miała ona mniej lub bardziej skomplikowaną konstrukcję. Pierwszym krokiem jest wykonanie projektu detalu przy wykorzystaniu technologii 2D i 3D. Następnie przechodzi się do zaprojektowania formy wtryskowej w oparciu o projekt detalu. Wybrać należy również rodzaj formy, co w dużej mierze decyduje o dalszych procesach produkcyjnych. Mając już projekt formy powstały w oparciu o ustalenia inwestora, można już przejść do jej wykonania z metalu. Warto od razu podkreślić, że bardzo często formy wtryskowe nie powstają od podstaw. Do ich produkcji wykorzystuje się wiele gotowych elementów. Ich wytwarzaniem zajmują się różni producenci. Są to standardowe elementy o szerokim zastosowaniu. Zwykle produkuje się tylko gniazda formujące i części, które nie są znormalizowane. Potem przeprowadza się próby i dopracowuje powstałą formę.